玄武巖纖維是玄武巖石料破碎碾磨后加到熔爐中,經過高溫熔融,通過鉑銠合金漏板快速拉絲制成的連續纖維。因纖維顏色有金屬光澤,又被稱為“金色纖維”。

玄武巖纖維具有耐高溫、抗氧化、抗輻射、絕熱隔音、過濾性好等特點,被譽為是“21世紀綠色工業材料”,被國家作為應用示范的關鍵戰略新材料,是四川省新材料產業重點攻關方向。

以玄武巖纖維為增強體可制成各種性能優異的復合材料,廣泛應用于消防、環保、航空航天、軍工、車船制造、工程塑料、建筑等軍工和民用領域等。而且玄武巖纖維在生產、使用和消亡過程中對環境無污染。大力開發玄武巖纖維及其復合材料制品具有良好的經濟效益和社會效益。

四川省政府十分重視玄武巖纖維產業的發展,將玄武巖纖維產業列入了先進材料產業的重點培育方向,先后印發了《四川省玄武巖纖維產業發展指南》(2016—2020 年)、《四川省新材料產業培育方案》《四川省新材料產業技術攻關路 線圖》等一系列支持玄武巖纖維產業發展的指導性文件,為我省玄武巖纖維產業發展提供了強有力的政策保障。

經過幾年發展,四川省的玄武巖纖維生產技術水平、裝備技術水平和纖維產量有很大的提高,在全國影響較大。

為了更好地了解四川省玄武巖纖維產業發展現狀,調研玄武巖纖維產業存在的問題并為政府決策提供參考,“四川省玄武巖纖維產業發展現狀及對策研究”課題組在省經濟和信息化廳材料處的幫助下,調研了省內幾家主要的玄武巖纖維及其復合制品生產企業,形成如下報告。

一、玄武巖纖維產業現狀

(一)國外玄武巖纖維發展現狀

最早的玄武巖纖維制造技術是 1922 年法國人Paul 提出的,但并沒有實質性的工業化生產。從20 世紀 60 年代開始,前蘇聯經過 30 多年的努力,成功實現了玄武巖纖維的工業化生產,產品全部用于國防軍工和航空航天領域,其玄武巖纖維研發、生產和應用全過程,均處于絕對保密狀態。隨著 前蘇聯的解體,助推了玄武巖纖維研究資料和生產技術的擴散。

經過 10 多年的發展,國外能夠實現玄武巖纖維產業化生產的國家主要是烏克蘭(4 家)、俄羅斯(4家)、美國(2 家)、格魯吉亞(1家)、加拿大(1 家)、德國(1 家)、烏茲別克斯坦、比利時、奧地利等10 余家,總產量約 1 萬噸。

生產技術主要采用單元爐拉絲工藝,拉絲漏板孔數多為200孔和 400 孔。

(二)我國玄武巖纖維發展現狀

我國開展玄武巖連續纖維的研究較晚,起步于本世紀初,早期借鑒了俄羅斯和烏克蘭的生產技術,但未形成產業化生 產。2004 年成都航天拓鑫科技有限公司、上海俄金玄武巖纖維有限公司實現玄武巖連續纖維產業化生產,2005 年浙江金石玄武巖纖維有限公司開發世界首例用電熔爐生產玄武巖纖維材料的技術。2015 年前后,在科技政策的扶持下,國內玄武巖纖維企業發展迅速,2016 年后,四川、浙江、江蘇等省地將玄武巖纖維列為新材料未來重點發展領域,四川、云 南、貴州等地成為玄武巖產業投資的熱點區域。2020 年 8月四川玻纖集團建成了世界首套萬噸級池窯連續玄武巖纖維生產線,隨后四川謙宜復合材料有限公司建成 2400 孔玄武巖纖維漏板拉絲池窯生產線,標志著我國玄武巖連續纖維的關鍵核心技術已有重大突破,我國已經成為世界上擁有最領 先的玄武巖連續纖維生產技術的少數國家之一。

目前,全國工商注冊的玄武巖纖維廠家共有 70 余家, 其中規模化生產(3000 噸/年以上)的廠家 12家,全國玄武巖纖維產能達 3.55 萬噸,產量 1.09 萬噸。中國的玄武巖纖維產量占全世界總產量的 1/2,四川省的產量居全國之首。

(三)四川省玄武巖纖維產業現狀

四川省玄武巖纖維產業主要分布在成都經開區、德陽羅江區、達州高新區、廣安華鎣山等地,形成“一體三翼”產 業布局,初步形成了從礦石開采、原絲生產、復合材料到應用產品的全產業鏈,在全國形成示范引領效應。

四川省玄武巖纖維產業的“一體三翼”各有特點。

成都經開區:是軍民融合玄武巖產業研發制造中心。以 成都航天拓鑫科技有限公司為代表,是玄武巖纖維基礎性能研究、纖維制造技術及裝備開發、復合材料制造技術的原創 基地。航天拓鑫率先突破玄武巖纖維規模化生產的關鍵技術, 全球最早建成 3000 噸/年的玄武巖纖維生產線,是我國玄武巖纖維產業的龍頭企業,也是玄武巖纖維技術創新與人才培養的基地。全國 3000 噸/年以上的廠家有 12 家,其中 8 家采用了航天拓鑫玄武巖纖維生產技術。

德陽羅江區:是復合材料產業基地。以四川省玻纖集團有限公司為代表,該公司自主創新,將玻纖生產經驗移植到玄武巖纖維制造上,2020 年 8 月建成了世界最大的1 萬噸級池窯連續玄武巖纖維生產線,單體窯爐產能居全球第一,生產的連續玄武巖纖維斷裂強度超過同規格產品的40%,單紗線密度波動低于 3.5%,遠優于同行業水平,每噸纖維能耗在0.91 噸標煤以下,比同行業生產能耗標準低10%以上,比坩堝法生產工藝降低生產成本 20%以上。2021 底將完成 2 萬噸級池窯連續玄武巖纖維生產線,2023 年,擬再建一條6 萬噸池窯連續玄武巖纖維生產線。

達州高新區:是達州千億元新材料基地,將成為全國最大的玄武巖纖維及制品產業園。園區總體規劃約6000 畝,現有入駐玄武巖纖維相關企業 8 個。以四川炬原玄武巖纖維科技有限公司為代表,下游聚集了紡織、拉擠、模壓、注塑、纏繞等五大工藝相關企業,園區產業鏈配套齊全,玄武巖纖維原絲銷售占全國市場的三分之一。園區優勢是有充足的玄武巖原料、天然氣資源和便捷的物流網絡。在政策優勢方面, 達州市政府將玄武巖纖維產業列入千億新材料產業集群重點培育,先后出臺了《達州市“6+2”產業集群招商引資優惠政策》《達州高新區扶持主導產業發展“3+24”條措施》《工業企業要素補貼管理辦法》等一系列扶持政策,對達州市新建玄武巖產業項目推出了 8 項獎勵措施,園區天然氣等能源費比其他地區節省 20%,政府還協調市政工程大力推廣應用玄武巖纖維制品,促進了產業的發展。

廣安華鎣山:是復合材料研發和制造中心。華鎣山玄武巖資源儲量多,品位高,拉絲效果好。園區形成了四川帕沃可公司為龍頭,謙宜、華炫等多家項目公司為支撐的“1+N”產業架構,其中嘉毅公司主攻礦石原料研發,華炫公司主攻礦石原料均質化,謙宜公司主攻連續纖維原絲生產,帕沃可、拜賽特、合聯公司主攻復合材料生產和裝備制造。2020 年四川謙宜復合材料有限公司建成了首條年產3500 噸玄武巖纖維 2400 孔漏板拉絲智能化池窯生產線暨年產 6 萬噸玄武巖原料均質化生產線,取得的主要成果是原材均質化、池窯拉絲工藝、2400孔大漏板拉絲工藝、2400tex 高品質紗制造技術等,纖維生產效率提高 2 倍,池窯拉絲滿筒率達 68%以上, 原絲號數穩定在±3%以內,產品合格率高達96.3%。園區與11 所高校開展研發合作,創建了全省玄武巖纖維制造業創新中心、省級工程實驗室,院士工作站。產業鏈下游應用開發主要是深海養殖蠔排、浮筒、網箱、A 級阻燃建筑墻體板、載重汽車輕量化廂體等。

四川省玄武巖纖維產業發展較快的原因主要有三條:一是專業研發能力強,生產技術、裝備水平全國領先。四川省 率先取得了氣電結合、粉料添加、池窯熔化、大漏板拉絲等 關鍵技術,市場聚集效應明顯,產業鏈配套相對完善;二是玄武巖儲量豐富,足以滿足全省玄武巖纖維產業的發展需求,而且品質較好;三是四川是天然氣資源和水電資源豐富,纖 維制造成本低。

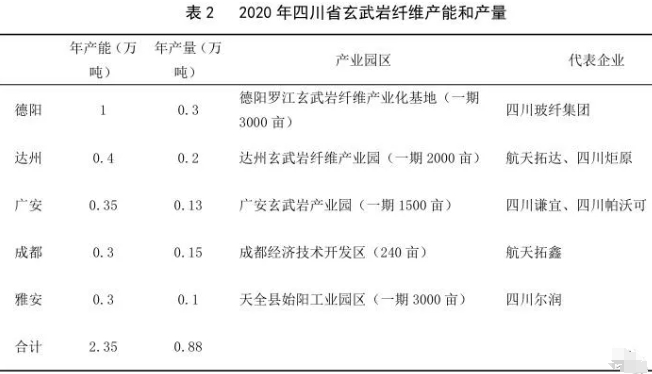

2020 年四川省玄武巖纖維產能 2.35 萬噸,占全國 2/3,產量 0.88萬噸,約占全國 80%,產值 1.76 億元,約占全國80%。四川省玄武巖纖維主要的生產技術是氣電結合池窯法,1200-2400 孔大漏板拉絲工藝,單絲直徑 9-22μm。

二、玄武巖纖維產業存在的問題

(一)原料不穩定,性能差異性大

玄武巖纖維的原材料是天然熔巖,先天不足之處在于玄武巖礦成分有差異,不僅不同礦床成分波動較大,就是同一礦點化學成分也有一定差異。

玄武巖熔體具有“熔點高、導熱性差、易析晶、粘度窄、料性短”等一系列特性。特別是小爐窯工藝,熔化能力有限, 若玄武巖內部結晶體未充分熔融,極易影響玄武巖拉絲的連續性和穩定性。

如果同一束纖維的各項理化指標前后不一致,批次之間性能差異性大,就會導致在高端領域上的批量化應用受到限制。

(二)標準規范缺失,推廣應用困難

玄武巖纖維是近幾年才出現的新材料,市場上的玄武巖纖維品種雖多,但是標準缺失,目前僅有國家標準4 個,沒有統一的產品標準和市場標準。

標準體系的不完善,讓玄武巖纖維在使用上極其受限。無法被其他行業列入設計規范,難以獲得大量推廣應用。特別是進入建筑材料、航空航天、軍民融合等領域,更需要完善的標準體系才能得到市場準入。

在應用市場上,連續玄武巖纖維的產品市場空間被擠壓在碳纖維高端市場和玻璃纖維的中低端市場的狹縫之間。和碳纖、芳綸等高性能纖維相比,玄武巖纖維供應的連續性、力學性能穩定性方面還有待加強;和玻纖相比,雖然單纖強力比玻纖高出 20%,但價格卻是玻纖的 2-3 倍,缺乏市場競爭優勢。因此連續玄武巖纖維產品應用的推廣相對較難。

連續玄武巖纖維產業整體處于培育發展階段,沒有發揮玄武巖纖維優勢,市場認可度不高,產業宣傳力度不高,市場需求未完全激活,急需加強研發、推廣等基礎性制度建設。

(三)前期投入大,市場信心不足

連續玄武巖纖維前期研發、市場培育投入大,風險高。年產萬噸級的池窯生產線總投資就超過 2 億元,一般中小企業負擔不起。因為生產成本高,市場競爭力弱等原因,無法發揮產能,大部分企業生產只達到設計產能的1/3-1/2,利潤率在 20%甚至虧損,相比之下玻纖企業利潤率一般都能達到 60%-90%。社會資本投資意愿不強,觀望情緒偏濃,市場主體投資信心需進一步提振。

(四)要素保障不充分

土地指標一定程度制約項目建設進度和產業規模壯大 的速度,玄武巖纖維生產成本中約 30%為能源消耗,纖維生產企業面臨用電、用氣成本較高等壓力。例如帕沃可、謙宜等公司現在生產玄武巖纖維的天然氣年用量為 200 萬方、用電量為 2000萬度,預計到 2023 年底謙宜二期建成后,年用氣量、用電量將大幅提高,川玻集團天然氣年用量為 1200萬方,預計到 2025 年,年產 6萬噸的連續玄武巖纖維池窯生產線建成后,年用氣量將達到4000 萬方,德陽地區工業用電成本、用氣成本平均為 0.58 元/度、2.3 元/立方,與四川雅安(電價 0.35元/度)、達州(氣價 1.6元/立方)相比, 存在成本高的問題,能源成本過高將直接導致產品成本居高不下。如能享受直供氣和精準電價政策,將極大降低企業成本。

三、玄武巖纖維產業發展對策建議

(一)鼓勵開展產業化關鍵技術研發

鼓勵產學研聯合攻關,開展玄武巖纖維產業化關鍵技術研發,提升纖維品質、降低生產成本。鼓勵開展天然玄武巖礦石配礦和均質化技術研究,提高紡絲加工性能和纖維力學與物理化學性能穩定性;鼓勵開展連續玄武巖纖維大型池窯關鍵技術研究,優先發展年產千噸級以上連續玄武巖纖維全電熔法池窯生產技術,重點支持 1 萬噸/年以上氣電法池窯生產技術,鼓勵發展 1200 孔以上漏板拉絲技術,重點支持1600 孔以上漏板拉絲技術。鼓勵發展連續玄武巖纖維自動化和智能化生產線。

(二)建立健全技術創新及標準體系

支持玄武巖纖維制造業中心、省級創新中心、重點實驗 室建設,在人才引進、技術研究、成果轉化等方面上給予政 策支持;針對玄武巖產品的重點領域,制定建立省級層面的 玄武巖纖維產品相關地方標準,協調國家標準化管理委員會, 全國玻璃纖維標準化技術委員會等機構,支持積極參與和推 進國家標準的修訂和起草。

(三)鼓勵連續玄武巖纖維應用開發研究

鼓勵連續玄武巖纖維在橋梁、隧道、裝配式建筑以及建筑輕量化等土木工程領域應用開發;鼓勵連續玄武巖纖維在石油化工管道、儲罐和石化裝備領域應用開發;鼓勵連續玄武巖纖維在運載工具(高速列車、磁懸浮列車、汽車、艦船、無人機、飛機等)輕量化應用開發;鼓勵連續玄武巖纖維在海洋工程和海島建設領域應用開發;鼓勵連續玄武巖纖維在核電、新能源、航天、通信以及武器裝備領域應用開發。

(四)加大政策引導,政府扶持力度

將玄武巖纖維產業納入全省產業發展規劃,合理布局四川省玄武巖纖維產業發展,通過財政專項補助、融資貼息、應用補貼等方式加大政府扶持力度,引導相關產業發展基金加大投入,引導商業銀行加大貸款服務力度,重點培育發展 一批特色優勢園區,支持一批骨干企業做強做大,扶持一批“專精特新”中小微企業。

(五)積極推廣后端產品應用示范工程

推動落實四川省與各軍工集團相關戰略協議,擴大玄武 巖纖維制品在高端軍品和規模化民品的應用研發;制定出臺 關于加強玄武巖纖維制品政府采購和推廣應用的政策文件,將玄武巖纖維制品納入全省重大工程采購目錄,在建筑工程、交通建設、農業設施等領域開展試點示范和推廣應用,擴大 玄武巖纖維產品應用市場,引領四川省玄武巖纖維產業健康 持續發展。

(六)強化要素保障

將玄武巖纖維產業項目優先列入省重點項目名單,對列入省重點項目名單的玄武巖纖維產業項目,在建設用地指標上給予優先保障。將生產玄武巖纖維產品的龍頭和配套企業納入直購電試點范圍,降低用電成本;進行天然氣直供,減 少中間環節,降低用氣價格。